OSB2

Description

Le profil OSB2 est une bague d'étanchéité inversée constituée d'une simple cage métallique intérieure, et d'une lèvre primaire d'étanchéité avec ressort intégré.

Avantages

Bonne rigidité radiale, en particuliers pour les grands diamètres

Bonne stabilité au montage, évitant les effets de rebond

Etanchéité aux fluides à faibles et fortes viscosités

Lèvre d'étanchéité primaire moderne avec de faibles forces radiales

Données techniques

Applications

Tous types d'applications rotatives

Moyeux rotatifs

Arbres fixes

Matériaux

Elastomère

ACM 70 - 75 Shore A

EPDM 70 - 75 Shore A

FKM 70 - 75 Shore A

HNBR 70 - 75 Shore A

NBR 70 - 75 Shore A

Cage métallique

Acier - AISI 1010

Acier inoxydable - AISI 304

Acier inoxydable - AISI 316

Ressort

Acier - AISI 1070 - 1090

Acier inoxydable - AISI 316

Dimensions

Matériaux

Cage métallique - Ressort

Le tableau ci-dessous présente les matériaux qu'il nous est possible de proposer au niveau des cages métalliques et des ressorts.

| Application | Matériau | Norme | Caractéristiques |

|---|---|---|---|

| Cage métallique | Acier standard non allié | AISI 1010 (DIN 1624) |

Acier laminé à froid |

| Cage métallique | Acier Chrome - Nickel | AISI 304 (DIN 1.4301 - V2A) |

Acier inoxydable standard |

| Cage métallique et ressort | Acier Chrome - Nickel - Molybdène | AISI 316 (DIN 1.4401 - V4A) |

Acier inoxydable haute résistance contre la corrosion |

| Ressort | Acier pour ressorts | AISI 1070 - 1090 DIN 17223 |

Fil en acier au carbone étiré à froid |

| Ressort | Acier Chrome - Nickel | AISI 302 (DIN 1.4300) |

Acier inoxydable pour ressorts, doté d'une forte teneur en carbone |

Elastomères

ACM (Polyacrylate)

Polymère en éthylocrylate (ou butylacrylate) comportant une faible quantité de monomère nécessaire à la réticulation, l'ACM est un matériau plus résistant à la chaleur que le NBR. Il est souvent utilisé pour les boîtes de vitesses automatiques.

| Résistance chimique | Huiles minérales (huiles de moteur, huiles de boîte de vitesse, huiles ATF Agents atmosphériques et ozone |

|---|---|

| Problème de compatibilité | Liquides de frein avec une base de glycol (Dot 3 & 4) Hydrocarbures aromatiques et chlorés Eau et vapeur d'eau Acides, alcalis, amines |

| Plage de température | -25°C à + 150°C (pointe sur courte durée à +160°C) -35°C / +150°C avec des ACM spéciaux |

AEM (Caoutchouc d'Ethylène - Acrylate)

Copolymère d'éthylène et d'acrylate de méthyle, l'AEM est considéré comme étant plus résistant à la chaleur que l'ACM. C'est un intermédiaire entre l'ACM et le FKM de part ses caractéristiques.

| Résistance chimique | Liquides de refroidissement Huiles minérales agressives Agents atmosphériques Eau |

|---|---|

| Problème de compatibilité | Solvants aromatiques Acides forts Liquides de freins Huiles de boîte de vitesse Huiles ATF |

| Plage de température | - 40°C à + 150°C |

CR (Polychloroprène)

Cet élastomère à base de CR est employé pour l'industrie du froid, et pour les circuits de ventilation. Ce chloroprène a été le premier caoutchouc synthétique développé et commercialisé.

| Résistance chimique | Huiles minérales paraffiniques Huiles de silicone et de graisses Eau et solvants d'eau à basse température Fluides frigorigènes Ammoniac Dioxyde de carbone Agents atmosphériques et ozone |

|---|---|

| Résistance limitée chimiquement | Huiles minérales naphténiques Hydrocarbures aliphatiques (propane, butane, pétrole) Liquides de frein avec une base de glycol |

| Problème de compatibilité | Hydrocarbures aromatiques (benzène) Hydrocarbures chlorés (trichloréthylène) Solvants polaires (cétone, acétone, acide acétique, éthylène-ester) |

| Plage de température | -40°C / +100°C (pointe sur courte durée à +120°C) |

EPDM (Caoutchouc d'Ethylène - Propylène - Diène)

Copolymère d'éthylène-propylène-diène, l'EPDM est couramment utilisé pour la robinetterie eau chaude, pour les circuits de refroidissement, pour les circuits de freinage, pour les lave-vaisselle, et pour les machines à laver.

| Résistance chimique | Eau chaude et vapeur jusqu'à +150°C Liquides de frein avec une base de glycol (Dot 3 & 4) et liquides de frein avec une base de silicone (Dot 5) Acides organiques et inorganiques Agents de nettoyage, alcalis de sodium et de potassium Fluides hydrauliques (HFD-R) Huiles de silicone et graisses Solvants polaires (alcools, les cétones, les esters) Agents atmosphériques et ozone |

|---|---|

| Problème de compatibilité | Huiles minérales et graisses Hydrocarbures Faible imperméabilité au gaz |

| Plage de température | -45°C / +150°C (pointe sur courte durée à +175°C) |

FFKM (Caoutchouc Perfluoré)

Le FFKM présente les meilleures caractéristiques en terme de résistance aux températures élevées, avec une excellente inertie chimique. Cet élastomère à base de FKM est très souvent employé pour l'hydraulique et le pneumatique à température élevée, pour la robinetterie industrielle, pour l'injection / carburation, pour les joints moteur, pour le vide poussé.

| Résistance chimique | Hydrocarbures aliphatiques et aromatiques Solvants polaires (cétones, esters, éthers) Acides organiques et inorganiques Eau et vapeur d'eau Vide poussé |

|---|---|

| Problème de compatibilité | Réfrigérants (R11, R12, R13, R113, R114, etc.) PFPE |

| Plage de température | -15°C / +320°C |

FKM (Caoutchouc Fluoré)

En fonction de leur structure et de leur teneur en fluor, les élastomères fluorés peuvent varier en terme de résistance chimique et de résistance au froid. Cet élastomère à base de FKM est très souvent employé pour l'hydraulique et le pneumatique à température élevée, pour la robinetterie industrielle, pour l'injection / carburation, pour les joints de moteur, pour le vide poussé.

| Résistance chimique | Huiles minérales et graisses, huiles ASTM n°1, IRM 902 et IRM 903. Fluides difficilement inflammables (HFD) Huiles de silicone et graisses Huiles minérales et végétales et graisses Hydrocarbures aliphatiques (propane, butane, pétrole) Hydrocarbures aromatiques (benzène, toluène) Hydrocarbures chlorés (trichloréthylène) Essence (y compris à haute teneur en alcool) Agents atmosphériques et ozone |

|---|---|

| Problème de compatibilité | Liquides de frein avec une base de glycol Gaz ammoniac Acides organiques à faible poids moléculaire (acides formiques et acétiques) |

| Plage de température | -20°C / +200°C (pointe sur courte durée à +230°C) -40°C / +200°C avec des FKM spéciaux |

FVMQ (Caoutchouc Fluorosilicone)

Le FVMQ présente des propriétés mécaniques et physiques très semblables à celles du VMQ. Toutefois, le FVMQ offre une meilleure résistance au carburant et aux huiles minérales. Cependant, le résistance à l'air chaud est moins bonne que pour le VMQ.

| Résistance chimique | Huiles minérales aromatiques (huile IRM 903) Carburants Hydrocarbures aromatiques à bas poids moléculaire (benzène, toluène) |

|---|---|

| Plage de température | -70°C / +175°C |

HNBR (Caoutchouc Butadiène - Acrylonitrile Hydrogéné)

Cet élastomère à base de HNBR est obtenu par hydrogénation sélective des groupes butadiène du NBR. Il est couramment employé pour la direction assistée, et pour la climatisation.

| Résistance chimique | Hydrocarbures aliphatiques Huiles minérales et végétales et graisses Fluides difficilement inflammables (HFA, HFB et HFC) Acides dilués, bases et solutions salines à température modérée Eau et vapeur d'eau jusqu'à +150°C Agents atmosphériques et ozone |

|---|---|

| Problème de compatibilité | Hydrocarbures chlorés Solvants polaires (cétones, esters et éthers) Acides forts |

| Plage de température | -30°C / +150°C (pointe sur courte durée à +160°C) -40°C / +150°C avec des HNBR spéciaux |

NBR (Caoutchouc Butadiène - Acrylonitrile)

Caoutchouc nitrile (NBR) est le terme général pour l'acrylonitrile butadiène copolymère. La teneur en ACN peut varier entre 18% à 50%. Plus la teneur en acrylonitrile est importante, meilleure est la résistance à l'huile et au carburant. A l'inverse, l'élasticité et la déformation rémanente à la compression sont moins bonnes. Le NBR présente de bonnes propriétés mécaniques et une bonne résistance à l'usure. Cependant sa tenue aux agents atmosphériques et à l'ozone est relativement faible.

| Résistance chimique | Hydrocarbures aliphatiques (propane, butane, le pétrole, le carburant diesel) Huiles minérales et graisses Fluides difficilement inflammables (HFA, HFB et HFC) Acides dilués, solutions alcalines et salines à basses températures Eau (jusqu'à +100°C max) |

|---|---|

| Problème de compatibilité | Carburants à haute teneur aromatique Hydrocarbures aromatiques (benzène) Hydrocarbures chlorés (trichloréthylène) Solvants polaires (cétone, acétone, acide acétique, éthylène-ester) Acides forts Liquides de frein avec une base de glycol Agents atmosphériques et ozone |

| Plage de température | -30°C / +100°C (pointe sur courte durée à +120°C) -40°C / +100°C avec des NBR spéciaux |

VMQ (Caoutchouc Silicone : Polysiloxane - Vinyle - Méthyle)

Cet élastomère à base de FVMQ est très souvent employé pour la carburation.

| Résistance chimique | Huiles animales et végétales et graisses Eau à température modérée Solutions salines diluées Agents atmosphériques et ozone |

|---|---|

| Problème de compatibilité | Vapeur surchauffée de l'eau jusqu'à +120°C Hydrocarbures chlorés à faible poids moléculaire (trichloréthylène) Hydrocarbures aromatiques (benzène, toluène) |

| Plage de température | -60°C / +200°C (pointe sur courte durée à +230°C) |

Le tableau ci-dessous donne un aperçu sur les caractéristiques physiques, chimiques et mécaniques pour chacun des matériaux.

| Caractéristiques / Matériaux | ACM | AEM | CR | EPDM | FFKM | FKM | FVMQ | HNBR | NBR | VMQ |

|---|---|---|---|---|---|---|---|---|---|---|

| Résistance à l'abrasion | 2 | 3 | 2 | 2 | 4 | 2 | 4 | 2 | 2 | 4 |

| Résistance aux acides | 4 | 3 | 2 | 2 | 1 | 1 | 3 | 1 | 3 | 3 |

| Résistance chimique | 4 | 2 | 2 | 1 | 1 | 1 | 1 | 2 | 2 | 2 |

| Résistance au froid | 4 | 2 | 2 | 2 | 3 | 4 | 2 | 2 | 2 | 2 |

| Propriétés dynamiques | 3 | 3 | 3 | 2 | 3 | 2 | 4 | 1 | 2 | 4 |

| Propriétés électriques | 3 | 3 | 3 | 2 | 1 | 4 | 1 | 3 | 3 | 1 |

| Résistance à la flamme | 4 | 4 | 2 | 4 | 1 | 1 | 2 | 4 | 4 | 3 |

| Résistance à la chaleur | 1 | 1 | 2 | 2 | 1 | 1 | 1 | 1 | 2 | 1 |

| Imperméabilité | 1 | 1 | 2 | 2 | 2 | 2 | 4 | 2 | 2 | 4 |

| Résistance à l'huile | 1 | 3 | 2 | 4 | 1 | 1 | 2 | 1 | 1 | 2 |

| Résistance à l'ozone | 1 | 1 | 2 | 1 | 1 | 1 | 1 | 2 | 4 | 1 |

| Résistance à la déchirure | 2 | 3 | 3 | 1 | 4 | 3 | 4 | 2 | 2 | 4 |

| Résistance à la traction | 3 | 2 | 2 | 1 | 2 | 1 | 3 | 1 | 2 | 4 |

| Résistance à l'eau / vapeur | 4 | 4 | 3 | 1 | 2 | 3 | 3 | 1 | 2 | 3 |

| Résistance aux agents atmosphériques | 1 | 1 | 1 | 1 | 1 | 1 | 1 | 2 | 3 | 1 |

1. Propriétés excellentes 2. Bonnes propriétés 3. Propriétés moyennes 4. Mauvaises propriétés

Compatibilité chimique

Un catalogue « Guide de compatibilité chimique » est téléchargeable dans la rubrique Documentation. Egalement, vous pouvez utiliser gratuitement notre outil en ligne « Compatibilité chimique ».

Ces deux supports vous offrent la possibilité de mesurer le comportement de nos matériaux en contact avec la plupart des fluides existants. Les données affichées sont le résultat de tests minutieux à température ambiante et tiennent compte des dernières publications. Les résultats de tests ne peuvent être perçus comme étant représentatifs à 100% de la réalité en raison des spécificités particulières de votre application. En effet, les tests effectués ne prennent pas en compte les additifs et impuretés pouvant exister dans des conditions réelles d'utilisation ni même les températures à des niveaux élevés possibles. D'autres paramètres peuvent aussi altérer le comportement de nos matériaux tels que la dureté, la rémanence, l'abrasion, etc. Nous vous recommandons donc d'effectuer vos propres tests afin de confirmer la compatibilité de nos matériaux en fonction de votre application spécifique. Notre équipe technique se tient à votre disposition pour tout complément d'information.

Conditions d'utilisation

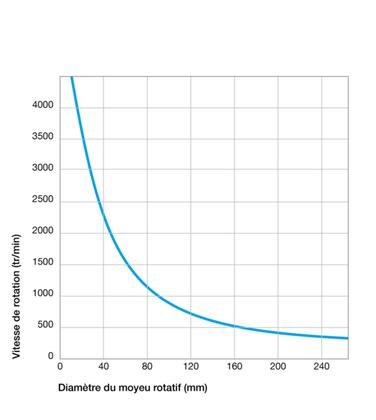

Vitesse

Le tableau ci-dessous indique les rapports entre la vitesse linéaire, la vitesse de rotation et le matériau préconisé.

Calcul de la vitesse linéaire : v (m/s) = [Ø moyeu rotatif (mm) x vitesse (tr/min) x π] / 60.000

Pression

Les bagues d'étanchéité inversées sont généralement utilisées sans pression, voire pour des pressions comprises entre 0,02 et 0,05 MPa maxi.

Température

Le tableau ci-dessous informe sur les limites de température selon les matériaux et les fluides utilisés.

| Fluides en contact | Température maximum en fonction des matériaux | |||||||

|---|---|---|---|---|---|---|---|---|

| ACM | AEM | EPDM | FKM | HNBR | NBR | VMQ | ||

| Huiles minérales | Huiles pour moteurs | +130°C | +130°C | - | +170°C | +130°C | +100°C | +150°C |

| Huiles pour boîtes de vitesse | +120°C | +130°C | - | +150°C | +110°C | +80°C | +130°C | |

| Huiles pour engrenages hypoïdes | +120°C | +130°C | - | +150°C | +110°C | +80°C | - | |

| Huiles ATF | +120°C | +130°C | - | +170°C | +130°C | +100°C | - | |

| Huiles hydrauliques | +120°C | +130°C | +150°C | +130°C | +90°C | - | ||

| Graisses | - | +130°C | - | - | +100°C | +90°C | - | |

| Fluides difficilement inflammables |

Groupe HFA - Emulsion avec plus de 80% d'eau | - | - | - | - | +70°C | +70°C | +60°C |

| Groupe HFB - Solution inverse (eau dans l'huile) | - | - | - | - | +70°C | +70°C | +60°C | |

| Groupe HFC - Solution aqueuse de polymères | - | - | +60°C | - | +70°C | +70°C | - | |

| Groupe HFD - Fluides de synthèse sans eau | - | - | - | +150°C | - | - | - | |

| Autres fluides | Fuel de chauffage EL + L | - | - | - | - | +100°C | +90°C | - |

| Air | +150°C | +150°C | +150°C | +200°C | +130°C | +90°C | +200°C | |

| Eau | - | - | +150°C | +100°C | +100°C | +90°C | - | |

| Eau lessivelle | - | - | +130°C | +100°C | +100°C | +100°C | - | |

| Plage de température | Min. | -25°C | -40°C | -45°C | -20°C | -30°C | -30°C | -60°C |

| Max. | +150°C | +150°C | +150°C | +200°C | +150°C | +100°C | +200°C | |

La lèvre du joint subit une température plus élevée du fait de la rotation du moyeu rotatif, de la pression et du frottement plus important exercés sur les parties mécaniques. Il est donc nécessaire de procéder à une bonne lubrification afin de permettre une meilleure évacuation de la chaleur et ainsi limiter les hausses de température pour les parties en frottement.

Fluides

Les données ci-dessous se réfèrent principalement aux bagues d'étanchéité standard mais elles peuvent tout à fait convenir pour les bagues d'étanchéité inversées.

Huiles minérales

De manière générale, ce type d'huile comporte peu d'additifs et est donc parfaitement adéquate avec l'ensemble des élastomères utilisé pour les joints pour arbre tournant. On retrouve les huiles suivantes pour les applications tournantes :

- huiles de moteurs

- huiles de boîtes de vitesses

- huiles hypoïdes

- huiles ATF pour les boîtes de vitesses automatiques

- huiles de transmissions

Huiles synthétiques

Ce type d'huile est utilisé pour améliorer différentes caractéristiques telles que la résistance au vieillissement, la tenue aux températures élevées, la viscosité, etc. et présente une bonne compatibilité avec la plupart des élastomères utilisés pour les joints pour arbre tournant. Des tests doivent pourtant être effectués au préalable pour mesurer le degré de compatibilité de ce type d'huile avec les matières utilisées. Parmi les huiles synthétiques, on retrouve :

- les liquides de freins

- les fluides pour boîtes de vitesses automatiques

- les liquides pour les suspensions

- les liquides pour les systèmes de direction

- les liquides pour les transmissions hydrauliques

Les huiles hypoïdes

Ce type d'huile contient des composants spéciaux tels que les additifs EP. Ces derniers permettent de favoriser la lubrification et limiter ainsi tout grippage au niveau des roulements par exemple. Ces additifs, sous l'effet de la chaleur, vont avoir tendance à provoquer des dépôts sur la lèvre d'étanchéité. C'est pourquoi, nous conseillons d'utiliser les joints pour arbre tournant avec une lèvre d'étanchéité comportant des stries de refoulement afin de limiter l'augmentation de la température et de réduire surtout ces dépôts éventuels de calamine.

Graisses

Les graisses sont appliquées généralement sur des roulements, etc. et demandent une adaptation spécifique pour favoriser les conditions de fonctionnement du joint pour arbre tournant. Afin d'éviter que la lèvre du joint ne subisse des pressions plus importantes que prévues, nous recommandons d'orienter la bague à lèvre sur un côté du palier de telle sorte que la lèvre ne soit pas détruite de manière prématurée. Nous conseillons aussi de réduire de 50% la vitesse de rotation sous une lubrification à la graisse du fait de conditions moins favorables pour l'évacuation de la chaleur de frottement.

Fluides agressifs

Il est déterminant de bien choisir le bon matériau qui résistera le mieux face aux différents fluides agressifs (acides, solvants, produits chimiques, etc.). Pour des applications en milieu rotatif, nous préconisons d'utiliser des matériaux tels que le FKM plutôt que le NBR. Pour un fonctionnement à sec ou à très faible lubrification dans le cas où les élastomères ne résistent pas à certains fluides agressifs, nous conseillons d'utiliser nos joints pour arbre tournant en PTFE.

Conception du joint

Tolérance du diamètre intérieur du joint (Ød)

Le tableau ci-dessous informe du pré-serrage des bagues d'étanchéité sur le diamètre de l'arbre fixe.

| Diamètre de l'arbre Ød1 (mm) |

Tolérances sur le diamètre intérieur Ød de la bague | Tolérance de circularité | |||

|---|---|---|---|---|---|

| Cage métallique apparente | Revêtement en élastomère | Revêtement avec bossage | Cage métallique apparente | Revêtement en élastomère | |

| Ød1 ≤ 50,0 | -0,20 / -0,10 | -0,30 / -0,15 | -0,40 / -0,20 | 0,18 | 0,25 |

| 50,0 < Ød1 ≤ 80,0 | -0,23 / -0,13 | -0,35 / -0,20 | -0,45 / -0,25 | 0,25 | 0,35 |

| 80,0 < Ød1 ≤ 120,0 | -0,25 / -0,15 | -0,35 / -0,20 | -0,45 / -0,25 | 0,30 | 0,50 |

| 120,0 < Ød1 ≤ 180,0 | -0,28 / -0,18 | -0,45 / -0,25 | -0,55 / -0,30 | 0,40 | 0,65 |

| 180,0 < Ød1 ≤ 300,0 | -0,30 / -0,20 | -0,45 / -0,25 | -0,55 / -0,30 | 0,25% de Ød | 0,80 |

| 300,0 < Ød1 ≤ 500,0 | -0,35 / -0,23 | -0,55 / -0,30 | -0,65 / -0,35 | 0,25% de Ød | 1,00 |

| 500,0 < Ød1 ≤ 630,0 | -0,35 / -0,23 | -0,65 / -0,35 | -0,75 / -0,40 | - | - |

| 630,0 < Ød1 ≤ 800,0 | -0,43 / -0,28 | -0,75 / -0,40 | -0,85 / -0,45 | - | - |

Tolérance du diamètre extérieur du joint (ØD)

Libre et sans contrainte, le diamètre extérieur de la lèvre d'étanchéité est toujours plus grand que le diamètre du moyeu rotatif. Le pré-serrage ou l'interférence désigne la différence entre ces deux valeurs. En fonction du diamètre du moyeu, on peut considérer de manière générale que le diamètre de la lèvre d'étanchéité est supérieur entre 0,8 et 3,5 mm.

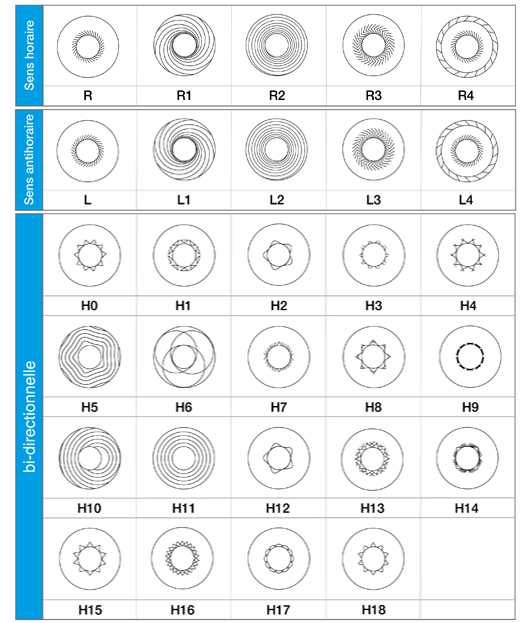

Rainures de refoulement

Dans le cadre de sollicitations importantes avec des températures et des vitesses élevées, et que le joint se retrouve près d'un roulement exerçant un effet de pompage considérable, la lèvre d'étanchéité se retrouve en fonctionnement avec une faible lubrification et un échauffement important au niveau du point de contact avec le moyeu rotatif.

Afin de préserver une bonne lubrification, il est conseillé d'intégrer des stries diagonales (ou rainures de refoulement) sur la lèvre primaire d'étanchéité côté air orientées dans le sens de rotation du support ce qui renforce l'effet de refoulement des micro-stries de l'élastomère. Vous trouverez ci-dessous le type de stries de refoulement qu'il est possible de réaliser :

Conception de l'arbre

Etats de surface

La qualité de surface de l'arbre doit tenir compte des recommandations ci-dessous.

Conditions standard pour les bagues d'étanchéité inversées avec cage métallique apparente :

- Ra = 0,8 à 3,2 µm

- Rz = 6,3 à 16,0 µm

- Rmax ≤ 16,0 µm

Tolérance du diamètre de l'arbre

Le diamètre de l'arbre doit être de tolérance h8 selon la norme ISO 286-2

| Diamètre de l'arbre Ød1 (mm) |

Tolérance h8 (mm) |

|---|---|

| 3,0 < Ød1 ≤ 6,0 | - 0,018 / 0 |

| 6,0 < Ød1 ≤ 10,0 | -0,022 / 0 |

| 10,0 < Ød1 ≤ 18,0 | -0,027 / 0 |

| 18,0 < Ød1 ≤ 30,0 | -0,033 / 0 |

| 30,0 < Ød1 ≤ 50,0 | -0,039 / 0 |

| 50,0 < Ød1 ≤ 80,0 | -0,046 / 0 |

| 80,0 < Ød1 ≤ 120,0 | -0,054 / 0 |

| 120,0 < Ød1 ≤ 180,0 | -0,063 / 0 |

| 180,0 < Ød1 ≤ 250,0 | -0,072 / 0 |

| 250,0 < Ød1 ≤ 315,0 | -,0,081 / 0 |

| 315,0 < Ød1 ≤ 400,0 | -0,089 / 0 |

| 400,0 < Ød1 ≤ 500,0 | -0,097 / 0 |

Dimensions de la largeur de l'arbre fixe

Le tableau ci-dessous informe sur la largeur de gorge et le rayon préconisée.

| Hauteur H1 (mm) |

Largeur | Rayon R2 max (mm) |

|

|---|---|---|---|

| L2min H1 x 0,85 |

L1min H1 + 0,30 |

||

| 7,00 | 5,95 | 7,30 | 0,50 |

| 8,00 | 6,80 | 8,30 | |

| 10,00 | 8,50 | 10,30 | |

| 12,00 | 10,30 | 12,30 | 0,70 |

| 15,00 | 12,75 | 15,30 | |

| 20,00 | 17,00 | 20,30 | |

Conception du logement

Matériau du moyeu rotatif

Les matériaux appropriés sont :

- les aciers courants dans la construction mécanique de type C35 et C45

- les aciers inoxydables de type 1.4300 et 1.4112 pour l'étanchéité à l'eau

- des projections de métal appliquées par lance plasma

- le graphite

- la fonte malléable

- les matériaux avec un revêtement appliqué par les procédés CVD et PVD

Ne sont pas appropriés :

- les couches de chrome solidifié du fait de l'usure non uniforme

- les matières plastiques du fait de la faible conductivité thermique qui peut entraîner une perturbation du transport de la chaleur, une augmentation de la température au niveau des zones de frottement avec la bague d'étanchéité, et aussi potentiellement un ramollissement

Dureté du moyeu rotatif

La dureté du moyeu rotatif va dépendre de la vitesse linéaire (en m/s) et du niveau de pollution.

| Vitesse de rotation | Dureté en HRC |

|---|---|

| v ≤ 4 m/s | 45 HRC |

| 4,0 < v ≤ 10,0 m/s | 55 HRC |

| v > 10,0 m/s | 60 HRC |

Etats de surface

La qualité de surface du logement doit tenir compte des recommandations ci-dessous.

Conditions standard :

- Ra = 0,2 à 0,8 µm et 0,1 µm pour les applications rigoureuses

- Rz = 1,0 à 4,0 µm

- Rmax ≤ 6,3 µm

Pour des pressions > 0,1 MPa :

- Ra = 0,2 à 0,4 µm et 0,1 µm pour les applications rigoureuses

- Rz = 1,0 à 3,0 µm

- Rmax ≤ 6,3 µm

Tolérance du moyeu rotatif

Le moyeu doit être de tolérance H11 selon la norme ISO 286-2

| Diamètre du moyeu rotatif ØD1 (mm) |

Tolérance H11 (mm) |

|---|---|

| 3,0 < ØD1 ≤ 6,0 | 0 / +0,075 |

| 6,0 < ØD1 ≤ 10,0 | 0 / +0,090 |

| 10,0 < ØD1 ≤ 18,0 | 0 / +0,110 |

| 18,0 < ØD1 ≤ 30,0 | 0 / +0,130 |

| 30,0 < ØD1 ≤ 50,0 | 0 / +0,160 |

| 50,0 < ØD1 ≤ 80,0 | 0 / +0,190 |

| 80,0 < ØD1 ≤ 120,0 | 0 / +0,220 |

| 120,0 < ØD1 ≤ 180,0 | 0 / +0,250 |

| 180,0 < ØD1 ≤ 250,0 | 0 / +0,290 |

| 250,0 < ØD1 ≤ 315,0 | 0 / +0,320 |

| 315,0 < ØD1 ≤ 400,0 | 0 / +0,360 |

| 400,0 < ØD1 ≤ 500,0 | 0 / +0,400 |

| 500,0 < ØD1 ≤ 630,0 | 0 / +0,440 |

Chanfrein et Rayon

Pour ne pas altérer la lèvre primaire de la bague d'étanchéité lors du montage, il est vivement conseillé de prévoir un chanfrein sur le moyeu. Veuillez-vous référer au tableau ci-dessous.

| Diamètre du moyeu rotatif ØD1 (mm) |

Diamètre du chanfrein ØD3 (mm) |

Rayon R (mm) |

|---|---|---|

| ØD1 ≤ 10,0 | ØD1 + 1,50 | 2,00 |

| 10,0 < ØD1 ≤ 20,0 | ØD1 + 2,00 | 2,00 |

| 20,0 < ØD1 ≤ 30,0 | ØD1 + 2,50 | 3,00 |

| 30,0 < ØD1 ≤ 40,0 | ØD1 + 3,00 | 3,00 |

| 40,0 < ØD1 ≤ 50,0 | ØD1 + 3,50 | 4,00 |

| 50,0 < ØD1 ≤ 70,0 | ØD1 + 4,00 | 4,00 |

| 70,0 < ØD1 ≤ 95,0 | ØD1 + 4,50 | 5,00 |

| 95,0 < ØD1 ≤ 130,0 | ØD1 + 5,50 | 6,00 |

| 130,0 < ØD1 ≤ 240,0 | ØD1 + 7,00 | 8,00 |

| 240,0 < ØD1 ≤ 500,0 | ØD1 + 11,00 | 12,00 |

Battement du moyeu

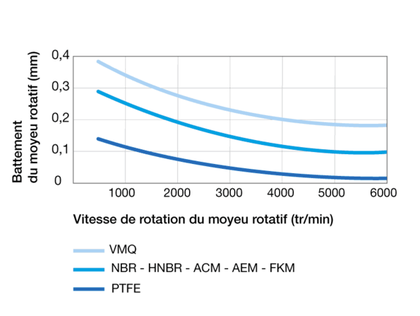

Le battement du moyeu correspond à une déviation entre l'axe réel du moyeu rotatif et l'axe théorique de rotation. Il est important de réduire au maximum le battement du moyeu rotatif en positionnant la bague d'étanchéité inversée au plus près du roulement. Le tableau ci-dessous décrit les valeurs maxi admissibles en fonction de la vitesse de rotation et le matériau de la lèvre d'étanchéité.

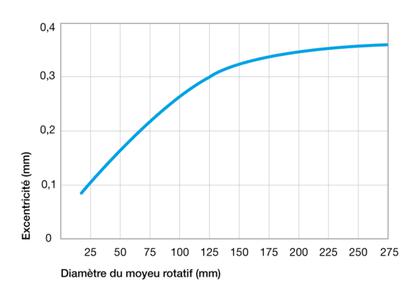

Excentricité

L'arbre et le moyeu doivent être montés centrés l'un par rapport à l'autre afin d'éliminer toute charge radiale unilatérale au niveau de la lèvre d'étanchéité de la bague.

Usinage du moyeu rotatif

L'usinage correct du moyeu rotatif est un élément primordial pour un bon fonctionnement du système d'étanchéité.

- Rectification en plongée : méthode d'usinage privilégiée assurant l'absence de stries sur le moyeu (0 +/- 0,05°)

- Tournage : adapté sur des arbres utilisés avec un sens de rotation unidirectionnel

Directives d'usinage pour la rectification des surfaces

| Paramètres | Exigence |

|---|---|

| Vitesse de la pièce à usiner | 30 à 300 tr/min |

| Vitesse de la meule | 1500 à 1700 tr/min |

| Avance de dressage | < 0,02 mm/tour |

| Outil de dressage | diamant de dressage à grains multiples, diamant de dressage à un seul grain |

| Avance de la meule | environ 0,02 mm |

| Durée d'étincelage | étincelage complet, 30 sec. mini |

| Profondeur de passe | > Rmax de l'ancienne opération d'usinage |

| Coaxialité de l'outil et de la pièce à usiner | la meilleure possible |

Uniquement sur demande